揭秘工矿领域氨逃逸成因:深度剖析与高效控制

一、概述

某发电厂锅炉脱硝SCR采用垂直烟道三层设计,脱硝SCR前的取样测点安装在省煤器后喷氨格栅前的垂直烟道,烟道截面积14500*3000mm,水平安装单点氮氧化物、O₂测量取样探头;脱硝SCR后的取样测点安装在SCR反应区后空预器前水平烟道,烟道截面积为12550*3500mm,垂直安装单点氮氧化物、O₂测量取样探头,单路烟气取样探头直接插入烟道内长度1500mm。

二、氨逃逸率高的危害

在SCR烟气脱硝工艺中,氨逃逸率的控制至关重要。因为如果控制不好,不仅使脱硝成本增加,而且机组安全运行也受到威胁。其危害性主要表现在以下几方面:

(1)锅炉尾部烟道及空气预热器换热面腐蚀积灰堵塞。

(2)由于两台空预器堵塞后阻力不同,造成低负荷、低烟气量时引风机发生抢风现象,造成炉膛负压大幅波动,危机机组安全运行;同时由于空预器的堵塞不均匀,引起一、二次风压和炉膛负压周期性波动严重时可能由于空预器堵塞机组被迫停运检修。

(3)催化剂中毒。在SCR脱硝工艺中,尽管二氧化硫氧化成三氧化硫的转化率较低,二氧化硫在SCR催化剂表面还是有可能氧化成三氧化硫,在较低温度下三氧化硫与氨气结合成的硫酸氢铵或硫酸铵附着在催化剂表面,催化剂反应性能下降。

三、氨逃逸率高的原因

氨逃逸率,一般来说,为SCR脱硝工艺出口,未参与还原反应的NH₃与出口烟气总量的体积占比,一般计量单位为ppm,如果用质量占比,为mg/m³,也叫氨逃逸浓度。在SCR脱硝工艺过程中,氨逃逸率高的原因主要有:

(1)脱硝烟气流场不均匀,造成局部喷氨量过大引起逃逸率偏高;

(2)催化剂中毒后,催化剂反应性能下降,使得脱硝过程中喷氨过量;

(3)机组在网长时间低负荷运行SCR系统入口温度偏低,导致反应转化比例偏低,存在氨消耗量偏大。

(4)雾化风量偏小,喷枪雾化不好,氨水与烟气不能充分混合,将产生大量的氨逃逸。

(5)氨水浓度,氨水浓度配置,浓度高低无法受控,凭着感觉配置,就目前锅炉而言,基本上氨水浓度高,氨水调阀开度过小,雾化不好易自关,导致氨逃逸高,操作难度大。

(6)燃烧波动时,SNCR入口烟气中的NOX浓度大幅波动,往往会加大喷氨量,机械地实现“达标排放”,过量的氨水,可导致氨逃逸增加,直接危及炉后设备和系统安全运行。

另一方面也由于低负荷时风量偏低,流场不均也进一步扩大了硫酸氢氨的沉积区域;

四、氨逃逸率高的治理

4.1流场不均

对于喷氨流量分布不均造成的氨逃逸偏差,可以通过调整氨水喷枪前的球阀控制,在平时操作中尽可能使旋转喷枪枪头朝下,增加反应时间,每只枪喷氨分布均匀(其操作看压力降),NH₃与NO充分反应,降低NH₃/NO摩尔比,从而降低氨逃逸,达到脱硝效率与运行费用的平衡。氨逃逸浓度增加还与氨水喷枪喷嘴密切相关,当氨水喷枪喷嘴堵塞时将加剧逃逸氨的产生,应在锅炉运行过程中检查氨水喷枪,及时疏通或更换,确保氨水喷枪正常投运。

4.2催化剂中毒

为防止喷氨过量导致催化剂中毒,在锅炉运行中应进行有针对性的调整。

(1)通过燃烧控制脱硝入口氮氧化物值不要过高,严格控制脱硝入口氮氧化物浓度不超过450mg/Nm³。因空磨通风时脱硝入口氮氧化物浓度会快速升高,在同样三氧化硫浓度下,脱硝入口氮氧化物浓度越高,硫酸氢铵露点温度越高,为防止硫酸氢铵生成,禁止磨煤机长时间空磨通风;

(2)制脱硝出口氮氧化物值不要过低,防止喷氨过量。负荷稳定时该锅炉炉脱硝出口氮氧化物自动调节定值设定90mg/Nm³,负荷变动或启停磨时可手动下调脱硝出口氮氧化物自动调节定值,设定值该锅炉2炉一般不应低于60mg/Nm³,工况稳定后应及时回调至正常,防止过量喷氨。

严格控制脱硝SCR出口烟气中氨气逃逸率平均值<3ppm。当氨逃逸显示偏高>1ppm时,适当提高氮氧化物定值,但控制脱硫出口折氧前、后氮氧化物浓度不超100mg/Nm³;

(3)入炉煤平均硫份控制0.5%以下,低负荷时控制入炉煤硫份0.45%以下,以降低硫酸氢按的生成几率。

(4)低负荷期间,注意飞灰含碳量不要过高,注意燃烧配风调整,防止燃烧不完全,造成空预器沉积煤粉。

(5)锅炉投油期间要注意锅炉燃烧调整和就地油枪看火检查,发现着火不好应及时调整,火检好转尽快退出,投油期间保持空预器连续吹灰。

4.3 SCR系统入口温度偏低

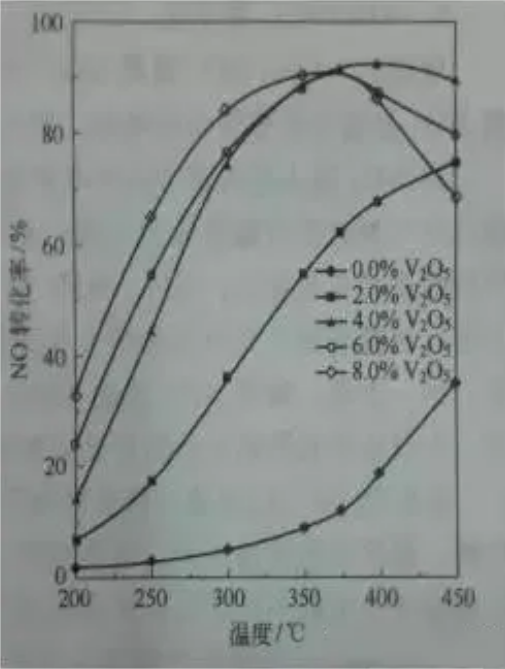

下图是脱硝效率与SCR系统入口温度的关系。

脱硝效率与温度的关系

目前在网火电机组利用小时数大幅降低,机组长时间低负荷运行是普遍状况。当锅炉低负荷运行时,SCR系统入口温度显著下降,从该图可以看到因为催化剂活性下降造成氮氧化物转化效率偏低,另一方面过量喷入的氨气还会与三氧化硫生成硫酸氢铵吸附在催化剂表面造成催化剂中毒进一步加深。

针对此类情况及日益严苛的环保控制要求,该炉进行了SCR系统省煤器旁路加装改造,省煤器旁路烟气挡板采取两个调节挡板,来调节两侧热烟气与省煤器出口的冷烟气比例。锅炉负荷越低,挡板开度越大。目前来看基本能维持SCR系统入口温度在300℃以上,能达到预期效果。

4.4 雾化风量小

雾化风对于脱硝反应明显,也直接决定着氨逃逸,而氨水能否充分的雾化与风量成正比关系,为提高氨枪雾化效果,需提高压缩空气压力在350kpa以上。

4.5 氨水浓度

当锅炉燃烧扰动时要及时根据脱硝反应器入口的NOx含量对氨水进行调整分配,防止氨逃逸过大或两侧偏差大,甚至因为调整不到位带来的环保超标问题。锅炉负荷变化会导致锅炉烟气量、烟气温度及SCR入口浓度变化。当锅炉负荷降低时,烟气量减少,烟气中氮氧化物含量降低使得SCR反应器内流速降低,烟气在催化剂上停留时间增加,提高了脱硝效率,从而降低了氨逃逸浓度。

4.6 燃烧

燃煤锅炉,脱硝反应区处在高灰尘区,会在反应区积累灰尘,积灰将会使反应变差,氨逃逸增加。锅炉运行过程中SCR反应器每周至少吹灰一次,清除SCR反应器积灰提高SCR反应器效率,降低氨逃逸浓度。

4.7 其他影响因素及防范

锅炉烟气在SCR反应器停留时间为0.1~0.2s,为使锅炉烟气中残留氨水与烟气中的氮氧化物在催化剂作用下有足够反应时间,降低锅炉SCR反应器出口氮氧化物、氨逃逸浓度,通常选择降低锅炉炉膛负压的方式进行,锅炉运行过程中锅炉炉膛负压控制在-30~-50Pa之间,锅炉燃烧稳定,在SCR反应器出口氮氧化物达标排放前提下、氨逃逸浓度能有效控制。当氨逃逸过大不好好控制的话会生成的硫酸氢铵,不仅会造成催化剂层的失效和空预器堵塞,更会造成更大的严重问题,腐蚀设备降低寿命。

五、总结

总的来说,SCR脱硝技术作为较为成熟的脱硝技术在理论方面已比较完善,但在实际的运行过程中仍存在相应的问题。氨逃逸率高作为同类型锅炉运行中存在的普遍问题应加以重视,了解氨逃逸率高的原因,做好应对及整改措施,杜绝氨逃逸率高引发的锅炉限负荷或停炉故障的发生。

官方微信

官方微信

鲁公安网备

鲁公安网备